Fast jeden Monat finden in Deutschland unterschiedliche Messen mit technischer Thematik statt. Diese sind jedoch in Bezug auf ihre Materie, den Aussteller- und Besucherkreis sehr verschieden. Und doch gibt es viele aus der Prozess- und Lieferkette entstandene Zusammenhänge und Verflechtungen, welche zwischen diesen Veranstaltungen Brücken schlagen.

In diesem Jahr ist die AEE (AUTOMOTIVE ENGINEERING EXPO) mit 97 Ausstellern und 1200 Fachbesuchern wieder deutlich gewachsen. Nach Aussage vieler Aussteller und Kongress-Teilnehmer spielte dabei das Netzwerken eine ebenso große Rolle wie die Vorstellung eigener Produkte. Der Kongress lockte auch Besucher aus vielen anderen Ländern herbei. Dafür sorgten nicht nur interessante Beiträge, sondern auch OEM Panel Discussions mit Einblicken in neuste Technologien namhafter Hersteller, wie zum Beispiel Audi, oder die Vorstellung von neuen Prototypen wie dem E- Mobil Epsilon.

Dass nicht nur die Möglichkeit bestand, einen bereits geformten Technologie-Prozess sehen zu können, sondern auch Antworten auf essenzielle Fragen zu bekommen, fanden wir besonders reizvoll. Unser Interesse galt dabei Fragestellungen, wie z.B.:

- Welche Innovationen haben es ermöglicht, dass Prozesse wie dieser zustande gekommen konnten?

- Welche dieser Innovationen werden zu Meilensteinen für die weitere Entwicklung?

- Welche Unternehmen stecken dahinter?

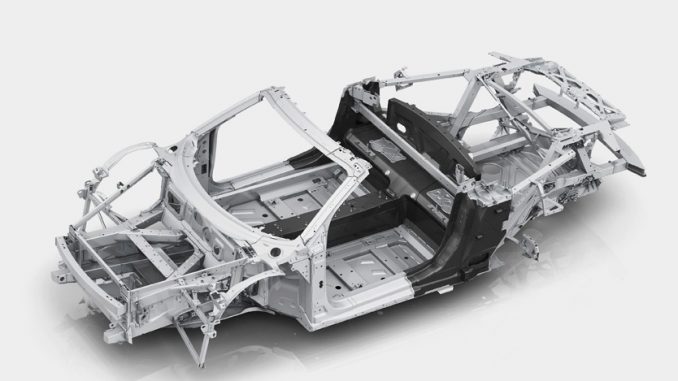

Im Rahmen des AEE-Kongresses verschaffte Felix Diebold, Entwicklungsingenieur der Audi AG, den Teilnehmern Einblicke in den Karosseriebautechnologien des neuen A8. Die Grundlagen für die Entwicklung diese Technologien sind sehr vielfältig. Viele davon werden von den Herstellern noch unter Verschluss gehalten, andere sind bereits bekannt und verdienen es hier erwähnt zu werden.

Die Ultra-RTM

RTM steht für Resin Transfer Moulding. Mit Ultra-RTM bezeichnet man eine Technologie, die innerhalb einer Großserienproduktion für hohe Leistung und kostengünstige Sandwich-CFK-Teile verwendet wird. Das ist ein sehr stabiler Prozess, der eine deutliche Reduzierung der Ausschussteile ermöglicht. Dazu kann der Druck der Pressen angepasst und deutlich reduziert werden, was eine große Auswirkung auf die Produktionskosten hat. Diese Technologie wurde bereits beim R8-Spider verwendet.

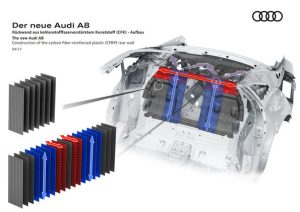

Bei der Endmontage einer Rückwand aus CFK (Kohlenstoff-faserverstärkter-Kunststoff) hat die Verwendung innovativer Stoffe in der Karosserie eine interessante Vorgeschichte.

Im Jahr 2011 wurde eine Entwicklungspartnerschaft mit der Firma Voith Composites GmbH & Co Kg beschlossen. Ziel dabei war die Weiterentwicklung und hochautomatisierte Herstellung faserverstärkter Werkstoffe für den Einsatz bei zukünftigen Serienmodellen von Audi. Heute stellen sie bereits funktionierende Konzepte dar. Julian Draheim von Voith Composites GmbH & Co. KG stand ebenfalls auf der Kongressbühne und erläuterte die Details.

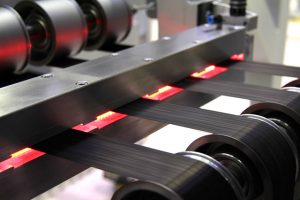

“From the fiber directly into the component”

Der Voith Roving Applicator ist ein von Voith entwickeltes Verfahren, das die hochautomatisierte Herstellung von carbonfaserverstärkten Bauteilen in beliebigen Losgrößen möglich macht.Der VRA kann das Ausgangsmaterial Kohlefaser direkt maschinell verarbeiten. Das ist der Schlüssel der neuen Technologie. Die Erhöhung des Automatisierungsgrades durch die Zusammenführung der Einzel-Prozessschritte reduziert deutlich die Anwendung der Halbprodukte, und somit auch den Einsatz von Manpower. Die automatisierte Serienfertigung von geformten Teilen kann nun ohne Probleme in beliebigen Losgrößen erfolgen. Mit solchen Innovationen steuern die Technologieunternehmen direkt auf 4.0-Kurs. Besonders für die Automobilhersteller sind diese Anwendungsmöglichkeiten des CFK-Stoffs wichtig. Auf der JEC 2017 in Paris hat der Voith Roving Applicator den JEC Innovation Award 2017 in der Kategorie „Manufacturing“ gewonnen.

Simulationssoftware zur Gießprozess-Optimierung

Mit der MAGMASOFT ® Software möchte die MAGMA Gießereitechnologie GmbH die Entwicklungs- und Fertigungskette optimieren. Vor allem die Risikominimierung bei Serienanläufen setzt sich das Unternehmen als Ziel. Denn vor allem beim Gießprozess gibt es viele Unbekannte. Dazu kommen Schnittstellen zwischen Bauteilentwicklung und die Fertigung in der Gießerei. Eine numerische Simulation sollte vieles vorhersagen können und eine Grundlage für die produktive Zusammenarbeit mit den Gießereien liefern.

Einen Vortrag zu diesem Thema hielt Dr. Stuart Wiesner von der MAGMA Gießereitechnologie GmbH.

Hinterlasse jetzt einen Kommentar