Die Entwicklung der Gewindetechnologie

Immer schon verbanden Menschen Materialien miteinander, um Werkzeug und Gegenstände zu ihrem Nutzen oder ihre Bequemlichkeit zu schaffen. Verbindungselemente aus Holz, Stein und Metall sorgten schon in der frühen Geschichte für Stabilität, Sicherheit und lange Haltbarkeit.

Mit der Verwendung von Materialien wie Stahl und Kunststoffen wurden auch die Verbindungen weiterentwickelt. Mit der Industrialisierung und später z. B. mit den enorm erhöhten Geschwindigkeiten bis hin zum Durchbrechen der Schallgeschwindigkeit stieg die Belastung für die Materialien erheblich. Damit kam den Verbindungselementen eine noch entscheidendere Rolle zu, sie wurden damit zu wichtigen Garanten für Stabilität, Sicherheit und langandauernde Belastbarkeit auch in Ausnahmesituationen. Heute kommt es zusätzlich darauf an, mit ihrer Hilfe Arbeitsabläufe im industriellen Produktionsprozess bei Herstellern und die Anwendung für den Endverbraucher zu erleichtern und ergonomischer zu machen, und neue Handlungsspielräume für weitere zukunftsorientierte technologische Erfindungen zu eröffnen.

Heutige Innovationen innerhalb der Gewindetechnologie beruhen häufig auf dem Erfolg von Innovationen vergangener Jahrzehnte. Traditionsunternehmen in dieser Branche können mit deren Weiterentwicklung und weiteren Innovationen ihrer Verbindungselemente beweisen, dass ihre Erfolgsprodukte nach wie vor das Vertrauen der Kunden verdienen, weil sie sie verlässlich mit Hilfe der sich immer weiter entwickelnden Technologien an die modernen Herausforderungen anpassen, Zeit und Geld sparen helfen und trotzdem die gewohnte Verlässlichkeit, die der Markenname verspricht, garantieren.

Wie ein Gewindeeinsatz Tradition begründet und Zukunft verspricht

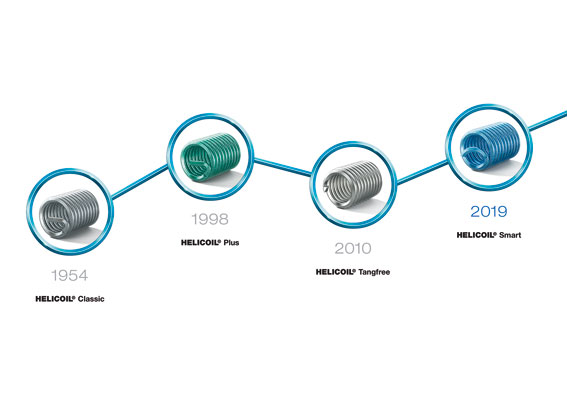

Das traditionsreiche Familienunternehmen Wilhelm Böllhoff Gmbh & Co. KG begründete seinen Erfolg im Bereich der Gewindetechnologie auf der Erfindung eines Gewindeeinsatzes aus Edelstahl vor 65 Jahren, der bei notwendigen Verbindungen zwischen Werkteilen verlässlich Bruchsicherheit garantierte. Dieser Gewindeeinsatz wurde zum ersten Mal eingesetzt zur Gewindeverstärkung in aus Grauguss angefertigten Sternmotoren für Flugzeuge.

Mit ihrer Marke und Produktfamilie HELICOIL® ist die Wilhelm Böllhoff & Co. KG heute Marktführer für Gewindeeinsätze in Europa, den USA und Südamerika und weltweite Partnerin für 360°-Verbindungstechnik mit Montage- und Logistiklösungen.

Der HELICOIL Smart – Die Kombination aus dem Besten der Vergangenheit mit den Möglichkeiten einer zukunftsorientierten Gegenwart

Immer wieder entwickelten die Ingenieure der Wilhelm Böllhoff Gmbh & Co. KG im Laufe der Jahrzehnte den Gewindeeinsatz HELICOIL® für leichtere und zeitsparendere Handhabung bei der Produktion weiter. Er sollte aber auch mit seiner weiterentwickelten Beschaffenheit der Belastbarkeit der Verbindungen aus neuen (Kunststoff-)Materialien Rechnung zu tragen.

Jetzt beweist die Firma ihre Anpassungsfähigkeit an die Zukunft mit ihrer neuesten Weiterentwicklung, dem HELICOIL® Smart aus der neuen Generation Gewindetechnologie für hochfeste Verbindungen. Er ist eine Kombination aus den Vorteilen des HELICOIL® Plus und des HELICOIL® Tangfree und innovativen Verbesserungen an den HELICOIL®– Produkten für einen unkomplizierteren Produktionsablauf bei gleichbleibender Sicherheit auch bei der Verwendung von stetig veränderten Werkstoffen.

Die Bausteine des Fortschritts in der Verbindungstechnik beim HELICOIL® Smart

Die Verbesserungen und Innovationen auf den Punkt gebracht: Zum einen macht der HELICOIL® Smart den bis dato notwendigen Zapfenbruch und die Zapfenentfernung überflüssig. Denn die neu entwickelte Einbauspindel biegt den Zapfen beim Eindrehen zurück und staucht ihn anschließend. Zum anderen wird das Eindrehen des Gewindeeinsatzes durch diese verbesserte Einbauspindel durch eine nun mögliche Steuerung der Klingenposition vereinfacht. Beim Eindrehen übernimmt sie eine Mitnahmefunktion, beim Ausdrehen die eines Biege- und Stauchwerkzeugs. Damit ermöglicht die Einbauspindel des HELICOIL® Smart den Einbau des Gewindeeinsatzes in nur einem einzigen Produktionsgang – und das noch einfacher und schneller, unabhängig, ob dieser manuell oder vollautomatisiert erfolgt. Die Verwendung des HELICOIL® Smart steigert Wert und Qualität jedweder Verbindung sowohl für die Panzerung als auch die Reparatur eines Gewindes.

Vom HELICOIL® Plus wurde der Gewindeanfang übernommen und angepasst, der es ermöglicht, das Gewinde wie eine Schraube einzudrehen.

In die Weiterentwicklung seiner Produkte hat die Firma Böllhoff ihre pneumatischen Einbauwerkzeuge miteinbezogen – auch, um deren Wirtschaftlichkeit zu erhöhen. Sie bestechen durch schnelle, gewohnt zuverlässige Verarbeitung von M4 bis M12 und durch große Flexibilität.

Das lehrenhaltige Innengewinde und die Funktionalität auch bei geringer Scherfestigkeit der Werkstoffe – Basis und Zukunft des Erfolgs der HELICOIL®-Produktfamilie

Die Argumente, deretwegen sich bis jetzt Kunden weltweit für einen HELICOIL® Gewindeeinsatz entschieden haben, bleiben und sind immer noch ausschlaggebend:

Er ist – wie gewohnt – aus rhombisch profiliertem Draht zu einer federnden Windel geformt, sein Regelgewinde als Free-Running-Variante Windung für Windung frei durchlaufend. Das dadurch entstandene lehrenhaltige Innengewinde ist in jedem Falle schraubbar.

Auch geblieben und an die modernen Werkstoffe angepasst ist die hohe Funktionalität der HELICOIL®-Produktfamilie – das bedeutet Sicherheit für äußerst belastbare Verbindungen in Werkstoffen von geringer Scherfestigkeit durch die Übertragung der Kräfte der gegenüberliegenden Flanken in das Aufnahmegewinde. Zu diesen Werkstoffen zählen z. B. Aluminium, Magnesium oder faserverstärkte Kunststoffe wie Kohlefaser-Verbundwerkstoffe.

Hinterlasse jetzt einen Kommentar