Die Industrie muss dem technischen Fortschritt unbedingt folgen. Maßgebend bleibt aber der wirtschaftliche Erfolg. Die Technologie ist kein Selbstzweck – nur ein Mittel. Dieses Mittel ist nicht immer anwenderfreundlich, denn Technologie muss zuerst verstanden und den praktischen Zwecken angepasst werden. Ideal wäre eine Schnittstelle zwischen Wissenschaft und Industrie, ein Ort (sei er real oder virtuell), wo die Wissenschaftler und die Industriellen zusammenarbeiten könnten.

Dieser Ort gibt es bereits seit einiger Zeit – eine Lern und Forschungsfabrik (LFF), auch als LPS-Lernfabrik des Lehrstuhls für Produktionssysteme (LPS) bekannt. Forschung, Lehre, Qualifizierung und Industriekooperationen sind primäre Ziele der Organisation. Im nächsten Jahr wird die Lernfabrik 10 Jahre alt und musste bereits in diesem Jahr wegen Platzmangel umziehen. Am 5. Juni 2018 war es so weit und wir waren bei der Eröffnungsfeier dabei.

Das Ganztagesprogramm fand am neuen Ort (Industriestraße 38C) statt. Grußworte sprachen der Rektor der Ruhr-Universität Bochum Prof. Dr. A. Schölmerich, der Oberbürgermeister der Stadt Bochum T. Eiskirch und der Leiter LPS/LFF Prof. Dr.-Ing. B. Kuhlenkötter an.

In seiner Eröffnungsrede gab Herr Kuhlenkötter eine Übersicht über die wichtigsten Projekte und Themen des Forschungszentrums.

Verlustfreier Datenaustausch unter verschiedenen Tools, ergonomische Arbeitsplatzgestaltung, Arbeitssicherheit, Anbindung von digitalen Lernumgebungen, Vernetzung von Lernfabriken, Gestaltung der Produktionssysteme – die Liste ist lang. Die Gestaltung der Produktionssysteme ist dabei eins von den zentralen Themen und beinhaltet den Umgang mit den Anforderungen der Industrie 4.0.

Industrie 4.0 für den Mittelstand greifbar zu machen – das sehen die Wissenschaftler als ihre zentrale Aufgabe.

„Wir beschäftigen uns damit zu analysieren, wie ist der Status quo in einem Unternehmen hinsichtlich der Techniken, wie hoch ist die Qualifizierung der Mitarbeiter, welche Organisationsstruktur gibt es im Unternehmen. Auf Basis dieses Status quo können wir dann definieren, wie und in welchem Umfang die Einführung der Industrie 4.0 tatsächlich umgesetzt werden kann. Das ist nicht immer einfach, denn es geht hier nicht nur um das Unternehmen, sondern auch um die ganze Wertschöpfungskette: Lieferanten, Kunden etc.“

Es geht um die Arbeit – die Gewerkschaften sind dabei

Besonders stolz sind die Mitarbeiter des Zentrums auf das gemeinsame Projekt mit der IG-Metall namens „Arbeit und Innovation“. Eine sogenannte arbeitspolitische Lernfabrik soll eine optimale Integration der Angestellten in die neuen Produktionsprozesse ermöglichen.

Damit die Betriebsräte in einer technisch neu gestalteten Arbeitswelt effektiv funktionieren können, werden sie über die theoretischen Möglichkeiten der neuen Technologien informiert. Der Fünf-Punkte-Plan der IGM, welcher auf mehr Selbstbestimmung in der Arbeitswelt gerichtet ist, findet hier eine solide Unterstützung hinsichtlich der Qualifizierung der Betriebsräte.

Moderne Technik auf Basis der erprobten Technologien

Virtuelles Bin-Picking

Nach der Eröffnungsrede hatten Besucher die Möglichkeit, unterschiedliche automatisierte Applikationen zu besichtigen. Und wieder fanden wir eine Bestätigung dafür, dass einer der wichtigsten Trends in der modernen Technik die fortgeschrittene Visualisierung der Industrieprozesse ist. So wird längst bewährte Technologie durch Visualisierung der Ist-Situation und automatischen Vergleich mit dem virtuellen Soll-Zustand zu einem Know-how.

Das beste Beispiel dafür bekommen wir an dem Stand mit dem Greif-Roboter zu sehen, dessen Aufgabe im vollständigen Leeren eines mit den schweren Bauteilen gefüllten Behälters besteht. In die Kiste greifen, ein Teil rausnehmen und auf das Fließband legen – eigentlich nichts Besonderes. Dazu arbeitet der Greifer hinter Gittern, keine direkte Mensch-Roboter-Kooperation wird hier demonstriert. Doch die gestellten Aufgaben sind hier um einiges anspruchsvoller als bei dem bereits gut bekannten Bin-Picking-Verfahren. Viel schneller und präziser.

Die Anfragen für solche Entwicklungen kommen aus der realen Industriewelt und stellen somit eine wissenschaftliche wie auch eine praktische Aufgabe für die Mitarbeiter dar, erklärt Dr.-Ing. Adrian Schyja.

Die Kiste komplett und sehr schnell zu leeren ist gar nicht so einfach. Zuerst müssen alle Teile erkannt werden. Ein zufällig entstandener Haufen mit unterschiedlich belichteten Oberflächen, vielleicht sogar transparent. Wenn die Erkennung abgeschlossen ist, entsteht eine Abbildung, welche durch Software interpretiert wird. Nun ist der Roboter bereit, die Teile zu greifen. Liegen aber Teile in der Kiste ungünstig, ist eine Neupositionierung der Teile nötig. Um die Deadlock-Situation zu vermeiden, haben die Wissenschaftler eine Software entwickelt, welche durch virtuelles Bin-Picking eine Simulation für die Vorbereitung des Prozesses unter realen Bedingungen ermöglicht. So kann man zum Beispiel unterschiedliche Greifer ausprobieren, ohne teure Tests finanzieren zu müssen.

Arbeitsplatz mit virtueller Assistenz

Diese Arbeitsstation wurde in Kooperation mit der Fa. Phönix Contact gebaut und widmet sich dem Prozess des Schaltschrankbaus durch Manpower. Die menschliche Arbeit soll hier nicht durch einen automatisierten Prozess ersetzt werden. Vielmehr geht es hier darum, Menschen zu helfen und mit den virtualisierten Informationen so zu unterstützen, dass ein Fehler sehr unwahrscheinlich ist. Sie greifen in die Kiste mit bestimmten Teilen und schon wird es angezeigt, wohin das Bauelement gehört und wie das Ganze nach der Montage auszusehen hat. Selbstverständlich meldet das System bei einem falschen Griff oder bei falscher Montage einen Fehler. Die Person muss hier nicht viel denken. „Also warum nicht gleich einen Roboter anwenden?“, fragen Sie. Die Antwort ist einfach: Solche Systeme sind im Fall von Kleinserien oder gar anwenderspezifischen Anwendungen von Vorteil. Hier ist der unterstützte Mensch nach wie vor wirtschaftlicher als ein Roboter.

Diese Arbeitsstation wurde in Kooperation mit der Fa. Phönix Contact gebaut und widmet sich dem Prozess des Schaltschrankbaus durch Manpower. Die menschliche Arbeit soll hier nicht durch einen automatisierten Prozess ersetzt werden. Vielmehr geht es hier darum, Menschen zu helfen und mit den virtualisierten Informationen so zu unterstützen, dass ein Fehler sehr unwahrscheinlich ist. Sie greifen in die Kiste mit bestimmten Teilen und schon wird es angezeigt, wohin das Bauelement gehört und wie das Ganze nach der Montage auszusehen hat. Selbstverständlich meldet das System bei einem falschen Griff oder bei falscher Montage einen Fehler. Die Person muss hier nicht viel denken. „Also warum nicht gleich einen Roboter anwenden?“, fragen Sie. Die Antwort ist einfach: Solche Systeme sind im Fall von Kleinserien oder gar anwenderspezifischen Anwendungen von Vorteil. Hier ist der unterstützte Mensch nach wie vor wirtschaftlicher als ein Roboter.

Memory-Effekt und praktische Anwendung

FGL-Draht. Formgedächtnis

Den Trick kennen viele – eine Büroklammer wird geradegezogen und dann in heißes Wasser gesteckt. Nach ein paar Sekunden nimmt der Draht die ursprüngliche Form der Klammer an. Schafft man es, den Prozess kontrolliert durchzuführen, kann das praktisch angewendet werden.

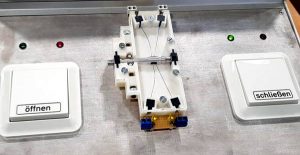

Unsere nächste Station ist genau solchen Anwendungen gewidmet. Hier forscht man an unterschiedlichen Materialien, um diese kontrolliert einzusetzen. Auf diesem Foto, zum Beispiel, wird der Memory-Effekt in einem flachen Schloss (wie in Passagierflugzeugen) verwendet. Durch die Stromzufuhr an einem von beiden Drähten ändern diese die Form und bewegen so den Riegel. Das Potenzial dieser Technologie ist groß – nun gilt es, das Thema gründlich zu erforschen.

Insgesamt wurden den Besuchern elf Stationen präsentiert. Eine genaue Beschreibung jeder einzelnen Station würde leider den Rahmen dieses Artikels sprengen. Wir werden aber die weitere Entwicklung des Zentrums verfolgen und informieren gerne unsere Leser über alle Neuigkeiten.

Hinterlasse jetzt einen Kommentar