Der Trend zur Automatisierung setzt sich unaufhaltsam fort. Im Laufe der Zeit werden immer weniger Menschen in den Produktionshallen arbeiten. Aber in welchem Zeitrahmen wird sich diese Entwicklung vollziehen?

Nun, definitiv nicht in nur wenigen Jahren, es geht um einen deutlich längeren sich kontinuierlich fortsetzenden Prozess. Die Gründe dafür liegen nur unwesentlich beim Entwicklungsstand der Technologien, die in den meisten Anwendungsbereichen bereits zur Verfügung stehen – der Einsatz von Automatisierungstechnik hat viel mehr mit wirtschaftlichen Faktoren zu tun.

Deutsche Produktionsunternehmen sind gut ausgerüstet. Der Druck, den die Gewerkschaften auf die Arbeitgeber ausüben, um die Gehälter nach oben zu treiben, sorgt für die Fortentwicklung und den Einsatz von Technik. Es sind also paradoxerweise die Gewerkschaften, die selbst dafür sorgen, dass sich der Einsatz von Menschen in Produktionshallen zumindest reduzieren wird.

Der Entwicklungsstand der Produktionsanlagen befindet sich meistens auf einem hohen Niveau der Automatisierung. Und diese Anlagen haben noch nicht ausgedient. Man kann sie ertüchtigen und weiterentwickeln, um die Produktion noch effizienter zu gestalten. Sie einfach durch neue Anlagen zu ersetzen – das wäre nicht rentabel. Man muss sich einfach im Klaren darüber sein, mit welch finanziellem Aufwand ein solcher Austausch bestehender funktionstüchtiger Anlagen verbunden wäre.

Unsere Kunden-Projekte liefern uns genügend positive Beispiele dafür, dass eine technische Fortentwicklung bestehender Anlagen sehr sinnvoll ist. So wie es bei Rationalisierungsprojekten öfter der Fall ist, unterliegen die Details der Geheimhaltung. Das ist verständlich, denn schließlich hat jedes Rationalisierungsprojekt einen direkten Bezug zum Produktionsprozess. Doch eines kann man als sicher behaupten: Eine Überholung von noch nicht ausgedienten Produktionslinien erbringt neben Einsparungen auf der Kostenseite gleichzeitig eine Erhöhung des Wertes der Anlage bei noch nicht abgeschlossener Amortisation. Vor allem aber die Steigerung der Produktionsergebnisse, die dadurch erzielt werden kann, rechtfertigt den Rationalisierungsaufwand. Bei der technischen Umsetzung eines Rationalisierungsvorhabens ist jedoch Vorsicht geboten.

Handling

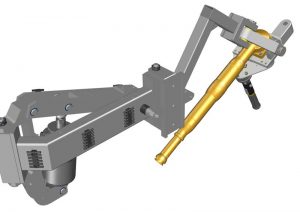

Eine wichtige Schnittstelle zwischen automatisierten Anlagen und den an ihnen arbeitenden Menschen sind immer noch die Handhabungsgeräte. Unserem Willen, unserer  Intelligenz und unseren Planungen verleihen sie in der Realisierung größere physische Kraft und Präzision. Sie erlauben es, den Ball zukünftiger Produktion hochautomatisierten Maschinen zuzuspielen.

Intelligenz und unseren Planungen verleihen sie in der Realisierung größere physische Kraft und Präzision. Sie erlauben es, den Ball zukünftiger Produktion hochautomatisierten Maschinen zuzuspielen.

Vieles kann und wird auch bei den Handhabungsgeräten automatisch gesteuert. Sie können einen unterschiedlichen Automatisierungsgrad haben. So verfügt z.B. ein Manipulator für das Handling von Lasten über eine Steuerung, um sich automatisch der Gewichtsveränderung anzupassen. Oder es ist möglich, dass ein Lastaufnahme-Modul mit Hilfe der Sensorik den Neigungsgrad der Lastachse erfasst; es sendet die Daten an die Steuerung und diese stoppt die Anlage, sobald ein Unfall droht, denn der ist unbedingt zu vermeiden. So wird der Automatisierungsgrad der Handhabung den Erfordernissen genau angepasst. Dadurch bleibt eine gewisse Homogenität der Produktionslinie erhalten, auch wenn Menschen und Automaten an den gleichen Aufgaben arbeiten.

Manipulatoren

Beim Entwerfen unserer Manipulatoren gingen wir davon aus, dass sie noch mindestens 10 Jahre als attraktive Produkte auf dem Industriemarkt positioniert sein können. Und wir denken, dass diese Einschätzung richtig war. Das gilt auch für die Anbieter von Schwerkraftmanipulatoren. Der stete Endwicklungsdruck aller Produkte sorgt dafür, dass die Anlagen auch zukünftig produktiv bleiben.

Generell gibt es mindestens zwei gewichtige Gründe, die das Fortbestehen der Manipulatoren mittelfristig gewährleisten. Einerseits verlangt die Erhöhung des Automatisierungsgrades noch nicht zwangsläufig den Ersatz von Manipulatoren durch Roboter. Andererseits lässt sich die Option offenhalten, dass der Roboter zum Bediener der Handhabungstechnik wird. Denn wenn längerfristig daran gedacht wird, dass doch ein Roboter zum Einsatz kommen soll, dann wird zunächst einmal eine halbautomatische Lösung realisiert, die als Backup-Lösung für eine spätere Vollautomatisierung genutzt werden kann. Denn den Ausfall einer ganzen Produktionslinie kann sich kein Produzent leisten.

Der Standort Deutschland kann dem internationalen Wettbewerbsdruck nur standhalten, wenn wir automatisieren und rationalisieren. Dies ist ein Prozess, der im Zukunftsinteresse der Gesellschaft liegt.

Guter Beitrag zur Automatisierungstechnik. Interessant, dass die Handhabungsgeräte als die wichtigste Schnittstelle zwischen Mensch und Maschine gelten. Wir sind mit unserer Firma auch in der Industrie tätig und wollen mehr automatisieren, deshalb suchen wir nach einem Partner, der uns die dafür notwendigen Steckverbindungen bereitstellen kann.