Die sichere axiale Ausrichtung eines Schraubwerkzeugs zählt seit Jahrzehnten zu den grundlegenden Herausforderungen in der Montagetechnik. Obwohl die Verschraubung zu den am häufigsten ausgeführten Fügeprozessen gehört, birgt sie ein hohes Risiko für Fehler, deren Ursachen oft bereits in der Ansetzphase liegen: Schrägansatz, Kreuzgewinde oder beschädigte Gewindegänge können Bauteile unbrauchbar machen und enorme Kosten verursachen.

Während etablierte mechanische Hilfsmittel wie Führungshülsen, Zentrierbuchsen oder Gelenkarme diese Probleme in vielen Anwendungen zuverlässig adressieren, stoßen sie in modernen, variantenreichen Fertigungsumgebungen zunehmend an ihre Grenzen. Flexibilität, Erfassung von Prozessdaten und ergonomische Anforderungen haben neue Lösungsansätze nötig gemacht.

In diesem Kontext sind zwei Technologien aufgefallen, die das Thema „Tilt Angle Control“ aus völlig unterschiedlichen Richtungen neu interpretieren: geometrische Selbstzentrierung (TOBI®) und sensorische Neigungsüberwachung (Ingersoll Rand IQi). Beide verfolgen dasselbe Ziel – eine fehlerfreie, reproduzierbare Verschraubung –, setzen jedoch auf diametral verschiedene Prinzipien.

Mechanisch-geometrischer Ansatz: TOBI® als Weiterentwicklung traditioneller Führungskonzepte

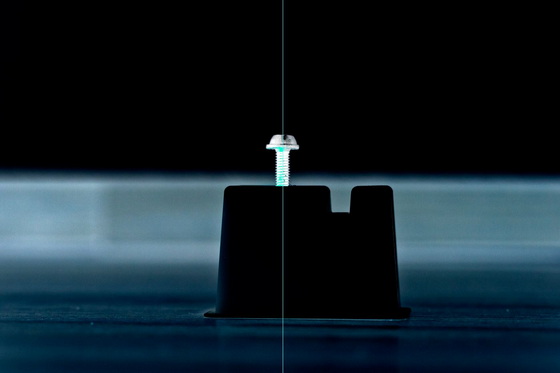

Das TOBI® Drive-System repräsentiert einen modernen geometrischen Ansatz zur Lösung eines historischen Problems. Die Grundidee: Durch eine optimierte Kontaktgeometrie zwischen Bit und Schraubenkopf entsteht eine selbstzentrierende Wirkung.

Konvergierende Flächen und eine maximierte Kraftübertragungsgeometrie führen dazu, dass sich das Werkzeug beim Ansetzen gewissermaßen „selbst ausrichtet“. Gerade bei manuellen Verschraubungen reduziert dies das Risiko eines Verkippens, entlastet den Anwender und ermöglicht ein schnelleres, sichereres Starten des Schraubvorgangs.

Der Effekt ist einfach, aber wirkungsvoll: weniger Fehlansätze – weniger Bauteilschäden – weniger Ausschuss.

Das System zeigt seine Stärken insbesondere in Montagebereichen, in denen Führungshilfen unpraktikabel oder hinderlich wären und in denen der Mensch weiterhin eine zentrale Rolle spielt.

Digitale Kontrolle: Sensorische Neigungserkennung in der IQi-Serie

Parallel zur mechanischen Weiterentwicklung hat sich in den letzten Jahren ein völlig anderer Technologiepfad geöffnet: die digitale Überwachung der Werkzeugausrichtung.

Ingersoll Rand verfolgt mit seiner IQi-Serie einen radikal anderen Ansatz. Ein integrierter IMU-Sensor (Inertial Measurement Unit) überwacht kontinuierlich den Neigungswinkel des Schraubwerkzeugs in Echtzeit. Erst wenn das Werkzeug innerhalb eines definierten Toleranzbereichs zur Schraubachse steht, wird der Schraubprozess freigegeben.

Dieser Ansatz überträgt Prinzipien aus Robotik, Industrieautomation und Qualitätssicherung in den Handmontagebereich. Die Vorteile liegen auf der Hand:

● Frühzeitige Fehlervermeidung

Fehlstellungen werden bereits vor dem Schraubstart erkannt – noch bevor Schäden entstehen können.

● Prozesssicherheit und Rückverfolgbarkeit

Alle relevanten Schraubdaten – Drehmoment, Winkel, Neigung – werden dokumentiert und können in Qualitäts- und MES-Systeme integriert werden.

● Ideal für prozesskritische Umgebungen

Besonders in sicherheitsrelevanten Industrien (Automobil, Luftfahrt, Energie) steigt der Bedarf nach vollständiger Transparenz über jeden einzelnen Schraubpunkt.

So wird aus einem klassischen Handwerkzeug ein datenproduzierendes, qualitätssicherndes Element der digitalisierten Fertigung.

Zwei Technologien – zwei Philosophien

Obwohl beide Systeme dasselbe Problem adressieren, unterscheiden sie sich grundsätzlich:

| TOBI® | IQi (Ingersoll Rand) | |

| Prinzip | mechanisch-geometrisch | sensorisch-digital |

| Hauptnutzen | ergonomisches Ansetzen, reduzierte Fehlversuche | vollständige Prozesskontrolle & Dokumentation |

| Ideale Anwendung | manuelle Verschraubung, flexible Arbeitsplätze | überwachte Serienproduktion, prozesskritische Montage |

| Komplexität | sehr gering, robust | hoch, aber datenreich |

Interessant ist dabei, dass beide Lösungen das gleiche Ziel verfolgen, aber in völlig anderen Produktionsrealitäten besonders stark sind.

Konvergierende Trends: Richtung hybride Schraubtechnik?

Die Schraubtechnik entwickelt sich parallel in zwei Richtungen:

- Mechanische Vereinfachung, um den Menschen intuitiv zu unterstützen.

- Digitale Präzision

Wenn man die Trends der Montage betrachtet – steigende Komplexität, Variantenvielfalt, Fachkräftemangel, Digitalisierung – wird eine hybride Zukunft denkbar:

In einem Umfeld, das zunehmend sowohl Flexibilität als auch Rückverfolgbarkeit verlangt, könnten mechanische und sensorische Systeme tatsächlich zu komplementären Technologien werden statt zu konkurrierenden?

Schrägansatz und fehlerhafte Verschraubungen sind ein altes Thema. Doch mit den neueren Entwicklungen – der selbstzentrierenden Geometrie von TOBI® und der sensorischen Neigungserkennung der IQi-Serie – bekommt die Branche zwei moderne Antworten. Beide Ansätze zeigen, dass Innovation nicht nur im High-End-Bereich stattfindet.

Mechanik kann intelligenter werden. Sensorik kann zugänglicher werden.

Und Schraubtechnik kann präziser, sicherer und gleichzeitig ergonomischer werden.